跟着打针成型加工精度要求的不断提高,除了正确选材和对所选塑料进行改性之外,怎么正确挑选注塑加工工艺条件,合理剖析制品的综合缩短率与加工工艺各参数之间的相互联系,以及缩短率发生的各种原因与加工要素对它的影响等是一项很重要的课题。

缩短进程和机理

仔细观察PP试样在工艺条件组合下的打针情况能够发现,整个制品的缩短率为1%-3%,而这种缩短由三部分构成,即浇口凝结前的缩短、冷却缩短和脱模后的自在缩短。

浇口凝结前的制品缩短

PP制品在浇口凝结前的缩短很大程度上取决于熔体的补偿才能。物料一进入模具内,由于此刻模具温度较低,熔体温度急速下降,而熔体的密度和粘度在不断提高。熔体的补偿才能取决于保压压力的巨细,以及在该压力下将熔体继续向模内传递的整个充模时刻。这一进程要一向继续到浇口凝结并封闭停止。因而能够以为,保压压力和保压时刻与这一阶段的缩短联系极大,若保压压力大,保压时刻长,则制品的缩短率相对较低。

冷却进程中的制品缩短

从浇口开始凝结直至脱模的整个阶段为冷却阶段。此阶段再无其它新的熔体进入模腔,PP制品的件重和密度不再改变。冷却进程中,制品的缩短与模具温度及冷却速率、冷却时刻有关,冷却速度快,制品来不及松弛,缩短率可能较小;假如模具温度高,冷却速度慢,分子有充沛的松驰时刻,缩短率就可能增大。

脱模后制品的自在缩短

脱模后的PP制品需在室温下静置一段时刻,这是由于脱模后的制品还有一个自在缩短的进程。假如工艺条件设置不妥,此段时刻内还可能发生一些天然应力开释后的变形。

因而,从制品测得的总缩短量是以上三部分之和。塑料资料发生缩短是正常的,但怎么操控和把握制品缩短与工艺要素的联系是一项较复杂的研究课题,有必要从影响制品缩短率的工艺要从来进行剖析研究。

影赂缩短率巨细的工艺要素

模腔均匀压力对缩短率与安稳性的影响

在PP打针进程中,熔体在特定温度和压力下充入模腔并一向继续到浇口封口,这一段压力也可称作封口压力。封口压力对制品缩短起决定性效果,封口压力越高,制品缩短越小;假如打针时的工艺条件和设备不能确保安稳的封口压力,就会使制品发生缩短波动,影响制品的尺度安稳性。

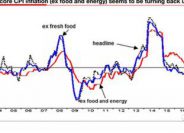

封口之前的模腔压力取决于保压压力,保压压力实际上可看作保持保压阶段的注塑压力,假如浇口冻封时刻是一定的,那么提高保压压力有必要使浇口的封口压力提高,保压压力对浇口封口压力的影响实际上就反映了对缩短率的影响,而保压压力实际上也是注塑压力的直接反映,图1示出注塑压力与制品缩短率的联系。

江门骏达塑料厂主营注塑加工,塑胶模具开发

- 135-3620-8266